Por Andy de la fábrica Baiyear

Actualizado el 5 de noviembre de 2022

Con respecto a la introducción de los pasos de producción específicos del molde, lo hemos dividido en 2 artículos para presentar, este es el segundo artículo, el contenido clave: 1: Molde de inyección de plástico personalizado 2: Fabricación de moldes en fábrica 3: Molde de inyección de plástico 4: Molde de inyección de precisión 5: fabricante de matrices de moldes de plástico 6: diseño de moldes para moldeo por inyección 7: fabricación y fundición de moldes 8: proceso de fabricación de moldes

7. Enfriamiento del molde interno

(1), trabajar antes de apagar

a) Perforación del orificio de la boquilla: taladre el orificio de la boquilla en el troquel superior de acuerdo con los requisitos del dibujo.Al perforar el orificio de la boquilla en el troquel superior, preste atención al mismo centro que el orificio inferior.

b) Perforación del orificio del cono de derivación: taladre el orificio del cono de derivación en el centro del corredor de matriz inferior de acuerdo con los requisitos del dibujo, luego prepare el cono de derivación y taladre el orificio del dedal en él.

c) Perforación del orificio de agua: De acuerdo con los requisitos del ícono, taladre el orificio de agua (agua de refrigeración) en el costado del molde interior.

d) Taladre y golpee ligeramente el orificio de fijación (agujero ciego) en la superficie de unión del molde interior y el marco del molde.

e) Si hay agujas en el molde interior, se deben perforar los orificios para las agujas.

(2), taladre el agujero del dedal

El pasador eyector es una parte importante del trabajo mecánico del molde.Su función es separar el producto del núcleo del molde mediante la acción eyectora de la máquina de cerveza, para lograr el efecto de expulsión general.La precisión del procesamiento del pasador eyector afecta directamente la calidad del molde.y vida útil.Requisitos del proceso:

a) La posición del orificio del dedal debe procesarse de acuerdo con los requisitos generales de diseño del producto, para evitar paredes delgadas y piezas que afecten la apariencia tanto como sea posible.Para evitar que el mango de la cerveza (inclinación) en la posición de transición y la aguja se rompa durante la producción, se debe utilizar antes de perforar el orificio del dedal.Perfore la punta de broca de la sección más pequeña desde abajo y luego use la punta de broca de la sección más grande para perforar desde el reverso.

b) Al mecanizar agujeros, comprobar la verticalidad entre los ejes de las taladradoras y fresadoras utilizadas y la mesa de trabajo.

c) El orificio del dedal debe dejarse con un margen durante el procesamiento, para asegurar la transición mecánica entre el orificio y el dedal después de escariar con un escariador.Si está demasiado apretado, el agujero y el dedal se quemarán durante la producción;Hay frentes.

d) Al perforar el orificio del guardacabo, debe asegurarse de que no se taladre el orificio para el transporte de agua.

e) Al perforar orificios para el dedal por debajo de 1,5 mm, la longitud de la parte de transición debe mantenerse entre 20 mm y 30 mm en la medida de lo posible para evitar orificios vacíos, y luego la sección vacía (el espacio entre el dedal y el orificio del dedal) debe ser procesada.La apertura para evitar agujeros debe ser aproximadamente 0,5 mm más grande que la apertura de transición.Cuando es demasiado grande, el dedal largo es fácil de doblar y romper.

(3), enfriamiento del molde interno

Una vez que el molde interior está en buen estado, se envía a la planta de tratamiento térmico para su enfriamiento, de modo que el molde interior pueda cumplir con los requisitos de dureza.

8. Soltar marco

(1), soltar cuadro

Después de enfriar el molde interior, se coloca en el marco del molde para una inspección coordinada.Para ello, es necesario pulir y recortar el borde de unión del marco del molde y el molde interior, de modo que el molde interior pueda caer completamente en el marco del molde y la coincidencia sea normal.

(2) Taladre orificios de fijación del molde interior en el marco del molde.

Atornille la ayuda del centro de posicionamiento en el orificio del tornillo de posicionamiento del molde interior y luego presione el molde interior en el marco del molde, de modo que la herramienta auxiliar marque el centro del orificio en el marco del molde.Luego saca el molde interior y desenrosca las herramientas auxiliares.Taladre agujeros en el marco del molde de acuerdo con las marcas de perforación y, finalmente, dé la vuelta al marco del molde y taladre los agujeros.

9. Invierte la línea nuevamente.

Este paso se realiza después de bajar el molde interior, y el objetivo es comprobar el encaje de los dos lados de la superficie de trabajo de la hilera y del molde interior.Aplique pintura roja a las partes laterales del molde interior y a la posición de la fila, inserte la posición de la fila y presione la posición de la fila en su lugar.La parte opuesta de la fila debe imprimirse completamente con pintura roja; de lo contrario, debe pulirse, repararse y revisarse repetidamente hasta que la pintura roja esté completamente impresa.

10. Enfriamiento de hileras

Una vez que la línea está en buen estado, se templa para que cumpla con los requisitos de dureza.

11. Asiento a presión (pollo oblicuo)

(1), procesando la pendiente de la posición de la fila

De acuerdo con los requisitos del icono y las condiciones técnicas, se procesa un plano inclinado en la superficie deslizante de la posición de la fila.

(2), asiento de presión

a) La pendiente de la pendiente de la fila y el tamaño del marco superior del marco del molde.

b) Taladre orificios de posicionamiento en el marco de la matriz superior y el asiento de prensado de acuerdo con la inclinación de la pendiente de la fila y la posición de la fila, y fije el asiento de prensado en el marco del molde superior.

c) Taladre un orificio biselado en la posición de la fila; el orificio biselado debe ser 2 grados más pequeño que el bisel.

d) Taladre los orificios de posicionamiento biselados en el troquel superior de acuerdo con la posición e inclinación de los orificios biselados perforados en la posición de la fila, y luego instale los bordes biselados para verificar la alineación.El agujero de la hipotenusa es generalmente 2 familias más grande que la hipotenusa.

12, el modelo general

Después de que el molde interior, la posición de la fila, la aguja de inserción y el marco del molde coincidan, los moldes superior e inferior se combinan para formar el molde, y los moldes interiores superior e inferior, las filas y los insertos se revisan con pintura roja., Reparar la pala hasta que quede completamente encajada.

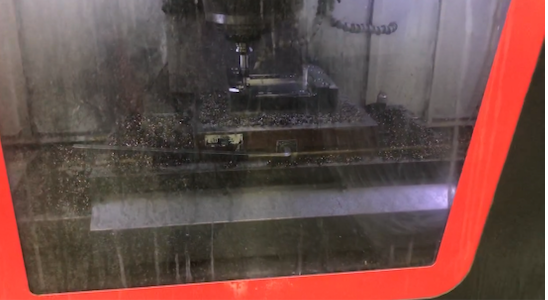

13. Mecanizado por electroerosión

La electroerosión se basa en el principio de la electroerosión.Cuando el macho de cobre y la pieza de trabajo están cerca uno del otro, el voltaje entre electrodos hará que el electrolito se ionice y se rompa en la posición más cercana entre los dos electrodos para formar una descarga de chispa, lo que resulta en una gran cantidad de energía térmica instantáneamente. generado en el canal de chispa, lo que hace que el metal se derrita parcialmente, incluso se vaporice y se evapore para erosionar el metal.Se puede utilizar para cualquier material conductor para procesar cualquier material metálico duro, quebradizo, blando, pegajoso o de alto punto de fusión, incluidos acero y aleaciones tratados térmicamente, los electrodos de herramientas (macho de cobre) y la pieza de trabajo están sujetos a corrosión eléctrica para producir corrosión. (vapor y sólido).La corrosión eléctrica del macho de cobre provocará la pérdida del electrodo y la corrosión eléctrica de la pieza de trabajo hará que cumpla con los requisitos de precisión de conformación.

Requisitos del proceso:

(1) Sujete firmemente el macho de cobre en el mandril del husillo de la máquina herramienta y ajuste la posición de referencia para que cumpla con los requisitos de precisión del mecanizado.Algunos machos de cobre tridimensionales grandes y delgados son fáciles de deformar y doblar durante el procesamiento, y deben fijarse uniformemente en los machos de cobre tridimensionales con un clip de fijación tipo trípode.

(2) Instale la pieza de trabajo en la mesa de la máquina y ajuste la precisión de referencia.

(3), de acuerdo con los requisitos de procesamiento de cada parte del procesamiento de electroerosión.

14. Pulido (ahorro de troqueles)

El pulido de moldes consiste en procesar la cavidad del molde y el acabado del núcleo según los requisitos de apariencia del producto.Es una parte importante del proceso de fabricación del molde.La calidad de la precisión del pulido afecta directamente la calidad de la apariencia del producto.Hay muchas formas de pulir, como el pulido a máquina (ultrasónico), el pulido a máquina y el pulido manual.El pulido manual más utilizado en condiciones generales, sus requisitos de proceso:

(1) Al pulir y guardar moldes, debe ver y comprender los requisitos internos y externos del producto.

(2) Antes de pulir, utilice una lima para recortar los rastros de la superficie dejados por diversos procesos.

(3) Sobre la base del recorte con piedra de afilar, utilice papel de lija de grueso a fino para ahorrar luz según los requisitos del producto.

(4) Para productos con requisitos especiales, como piezas transparentes, se deben pulir con pasta abrasiva.

(5) La pieza de trabajo pulida debe tener líneas claras, brillantes y suaves, y sin esquinas redondeadas en las mandíbulas.

15. Con dedal

Taladre el marco del troquel inferior y la placa de la aguja frontal a través del orificio del pasador expulsor en el molde interior inferior, luego fresa el orificio del pasador del tubo en el orificio del dedal en la placa de la aguja frontal e inserte el pasador expulsor en la placa de la aguja frontal, la parte inferior marco del molde y el molde interior inferior.Asegúrese de que el pasador expulsor esté al ras con la salida del molde interior superior y luego instale el pasador expulsor en el borde del orificio del pasador expulsor de la placa del pasador frontal y sujete el pasador expulsor en su lugar.

16. Modo de prueba

(1), equipado con accesorios como el cuerpo de la espada y ensamblar el molde.

(2) Instale el molde en la máquina de cerveza de acuerdo con los procedimientos operativos de la máquina de cerveza para realizar las piezas de cerveza.La prueba del molde es una parte importante del proceso de moldeo.Para determinar con precisión la calidad del molde en forma de piezas de cerveza, la presión de sujeción, la presión de inyección, la temperatura de calentamiento eléctrico, la temperatura del horno de fusión, etc. deben ajustarse antes y cada vez de la prueba del molde.Hacer un acta de prueba.La pieza de trabajo para la prueba de cerveza no debe tener rayas frías, ni frente de lote, ni contracción, burbujas dentro del 15%, sin mandíbulas ni marcas de agua obvias, y la superficie es lisa y el molde es liso.Si no cumple con los requisitos, es necesario repararlo y volver a intentarlo.

17. Modificación

Según los resultados de la prueba, se recorta el molde y se modifica según los requisitos del cliente y los requisitos de ensamblaje.La modificación del molde es una parte importante de la fabricación de moldes.El objetivo de la fabricación de moldes es la producción en masa.La velocidad y precisión de la modificación del molde afectan directamente la calidad del producto y el progreso de la producción.La tarea del cambio de molde es asegurar que la firma (oficina de ventas) ensamblada sin herramientas auxiliares para el ajuste de coordinación cumpla con los requisitos del mercado (cliente) y de la caja vibratoria (excepto los requisitos de decoración de superficies).La oficina de instalación del ingeniero se enviará a la oficina del cliente después de una revisión interna.Según el problema del molde en sí, el ingeniero proporcionará la información de modificación del molde de acuerdo con los requisitos de ensamblaje y los requisitos del cliente.Los materiales de modificación deben estar escritos con claridad y el lenguaje debe ser fácil de entender y sin ambigüedades.Los requisitos de datos deben ser claros y completos, los puntos de referencia deben estar marcados para aquellos con requisitos de posición delantera y trasera, y la figura debe realizarse para aquellos con requisitos de forma.Cuando el ingeniero envía la información de modificación del molde al personal de modificación del molde, debe explicar claramente los puntos principales de la modificación del molde, las piezas a modificar, los requisitos de modificación y el propósito de la modificación.Después de la decisión de la persona, se puede ejecutar de acuerdo con lo mejor.

18. Desmoldante

Una vez que el molde se modifica, prueba, firma y la calidad cumple plenamente con los requisitos del cliente y los requisitos de ensamblaje del juguete, el molde se puede entregar y poner en producción.

Contacto: Andy Yang

Qué aplicación: +86 13968705428

Email: Andy@baidasy.com

Hora de publicación: 29-nov-2022